製造業界では、製品の成形サイクルを短縮することが競争力向上の重要な要素です。その中で従来のハイサイクル成形を更に強化した「スーパーハイサイクル成形」に注目が集まっています。この技術は、生産性を飛躍的に向上させるためのトータルシステムです。本記事では、スーパーハイサイクル成形法の基本、金型設計、成形機の要件、成功事例を詳しく紹介します。

スーパーハイサイクル成形法とは?

スーパーハイサイクル成形法は、成形サイクルを短縮するためのすべての要素を包括的に改善するトータルシステムです。単なる成形機の高速化だけでなく、材料選定、金型設計、成形条件、周辺機器の最適化が必要です。

スーパーハイサイクル成形法の要素

1. 材料選定

流動性・離型性の向上:成形しやすく固化速度が速い材料を選定します

2. 成形条件の最適化

成形温度と圧力の管理:樹脂温度や金型温度をCAE解析で最適化し、冷却時間の短縮を図る

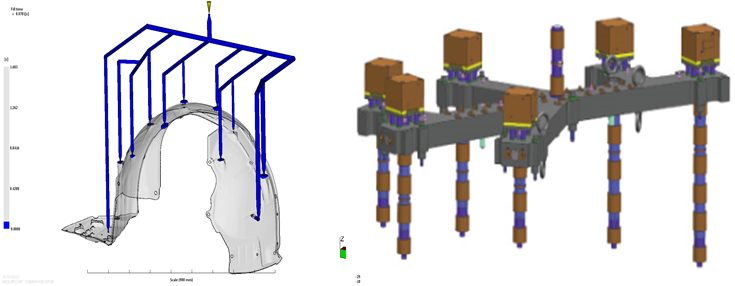

3. 金型設計の改良

冷却回路設計の見直し:乱流冷却回路や3Dプリンター技術を用いて複雑な冷却回路を設計し、冷却効率を大幅に向上させます。

高速型開閉対応金型の開発:剛性の高い材料を使用し、金型の変形を最小限に抑えます。

4. ランナーの改良

ランナーレスの検討:バルブ式ホットランナーを適用することで、

充填効率UP、ランナー冷却を不要にし、型開閉動作の短縮も可能にする。

スーパーハイサイクル成形機の要件

ハイサイクル成形には、ハイサイクル仕様の金型とともに、射出、計量、型開閉に至るまですべてをハイサイクル専用として開発した成形機の導入も必要です。

射出機構、型開閉機構など、それぞれの製品にマッチした組み合わせで連続成形する能力をもつ射出成形により、極限までのサイクル短縮を実現することが可能です。

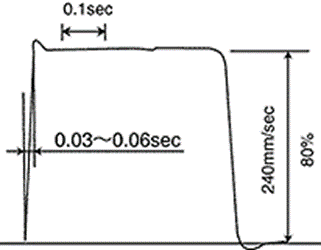

高速射出と型開閉

射出速度0.5秒以下の高速動作に対応し、型開閉も短時間で行います。

高剛性型締装置

成形時の圧力に耐える型締装置を採用します。

高速可塑化能力

樹脂の溶融から射出までの工程を短縮する高性能スクリューを搭載。

低騒音・省スペース設計

工場環境を考慮し、作業効率を向上させる設計です。

成功事例:三光合成の実績

三光合成では、スーパーハイサイクル成形法の導入により、生産効率が最大3.7倍に向上した実績があります。以下の製品例がその代表例です。

IMARI TUBE 製品(YMC)

成形サイクル:65秒 → 18秒

生産キャパシティ:月間48,000個 → 176,000個(3.7倍増)

T 容器(HI-PS)

成形サイクル:28秒

月産キャパシティ:130,100個

HSG LWR CTRG(ABS)

成形サイクル:15秒

月産キャパシティ:404,800個

HSG UPR CTRG(ABS)

成形サイクル:10秒

月産キャパシティ:404,800個

これらの成果は、スーパーハイサイクル成形法を導入したことで得られたものです。

まとめ

スーパーハイサイクル成形技術は、単なる成形機の高速化だけでなく、金型設計、成形条件、材料選定、周辺機器の連携など、すべての工程を最適化することで成形サイクルを極限まで短縮するトータルソリューションです。

今後、さらに進化を続けるこの技術は、さまざまな製造業界での生産性向上に貢献することでしょう。生産効率の向上を目指す企業は、ぜひこの画期的な技術の導入を検討してみてください。

Comments